МЕТОДЫ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ И КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ "В РАСТРУБ"

Банк знаний Опубликовал: Антон Чураков

Опубликовал: Антон Чураков

В данной статье рассмотрены проблемы получения качественного соединения и международный опыт сварки труб внахлест.

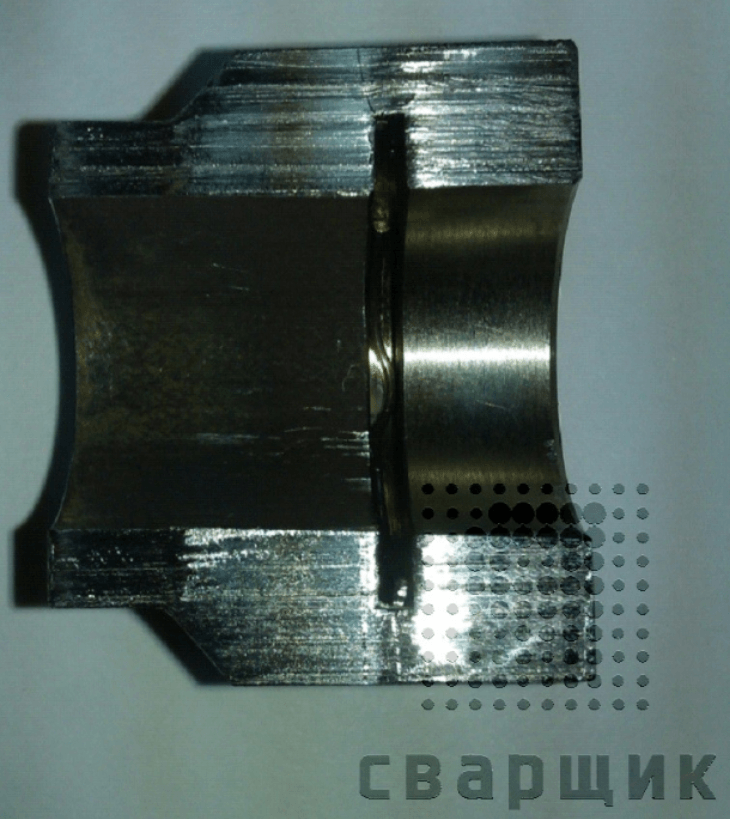

При сварке трубопроводов нередко применяются нахлесточные сварные соединения или сварка "в раструб" (Рис. 1).

Рис.1. Сварка труб в раструб: а, б) Сборка труб под сварку; в) Сварка труб.

Несмотря на простоту сборки и сварки, такое соединение содержит в себе ряд моментов, которые могут привести к разрушению сварного шва: усадочные напряжения, дефекты сварного шва (поры, трещины, несплавления), коррозия и т.д.

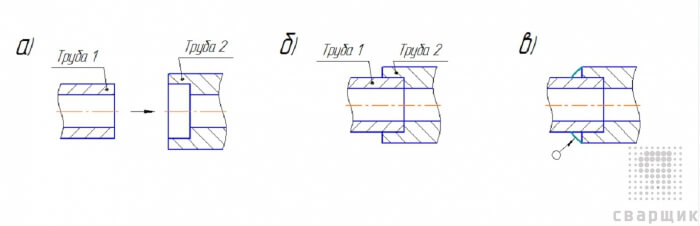

Известно, что при сварке в шве возникают напряжения, обусловленные усадкой жидкого металла сварочной ванны (Рис.2). Под действием усадки трубы стараются переместиться относительно другу друга, но торец трубы 2 не дает совершить перемещение трубы 1, чем вызывает появление существенных касательных напряжений в сварном шве. Если величина напряжений от усадки превысит прочностные показатели шва, то произойдет разрушение соединения (трещина). В данном случае остальные дефекты металла шва лишь увеличивают вероятность разрушения.

Рис. 2. Схема разрушения сварного шва: а) Возникновение напряжение при сварке; б) возникновение трещины в шве.

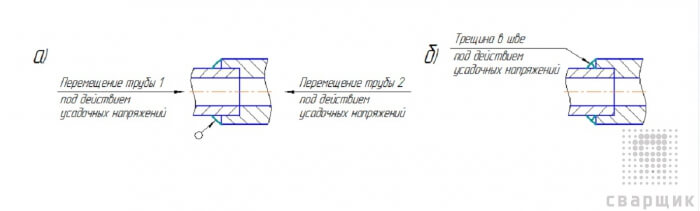

Для снижения внутренних напряжений в данном соединении можно применить следующие методы: сварка с гарантированным зазором между соединяемыми деталями (Рис.3) и термическая обработка соединения после сварки. Сварку с гарантированным зазором можно встретить в продукции, выпускаемой по стандартам ASME, API, ГОСТ 16037.

Рис.3. Схема сварного соединения при сварке в раструб с гарантированным зазором.

Следует отметить, что каждый из этих методов имеет свои недостатки.

При сварке с гарантированным зазором существуют следующие проблемы:

- трудоемкий процесс разметки и сборки свариваемых деталей для обеспечения зазора;

- большая вероятность невыдерживания габаритных размеров и соосности деталей, особенно после сварки.

Термообработка сварных швов зачастую либо невозможна (труднодоступность сварных соединений), либо весьма затратна. К тому же разрушение сварного шва может произойти сразу же после сварки.

Однако данную проблему склонности сварки в раструб можно решить следующими способами:

- Металлические конструкции неответственного назначения, к которым отсутствуют строгие требования по отклонениям габаритных размеров и по соосности деталей, можно сваривать путем сборки соединения без специальных приспособлений и оснастки. Достаточно вставить одну деталь в другую и сместить в обратную сторону на 2-3 мм. При выполнении сварки вставленная деталь сможет свободно перемещаться относительно второй детали.

- Для ответственных изделий, свариваемых в цеховых условиях, рекомендуется использовать сборочно-сварочные приспособления, обеспечивающие при сборке гарантированный зазор между деталями.

- При сварке на монтаже наиболее удобным способом является применение специальных закладных колец.

В мировой практике широко нашли применение два типа закладных колец:

- Металлические кольца;

- Растворимые кольца.

Данные кольца имеют различные исполнения диаметров труб и обеспечивают зазор 1,6 мм.

Растворимые кольца представляют из себя прокладку из растворимого в воде материала (Рис.4) Перед сваркой кольцо устанавливается вплотную между деталями и производится сварка. После сварки кольцо растворяют путем промывки изделия.

Рис.4. Растворимое дистанционное кольцо

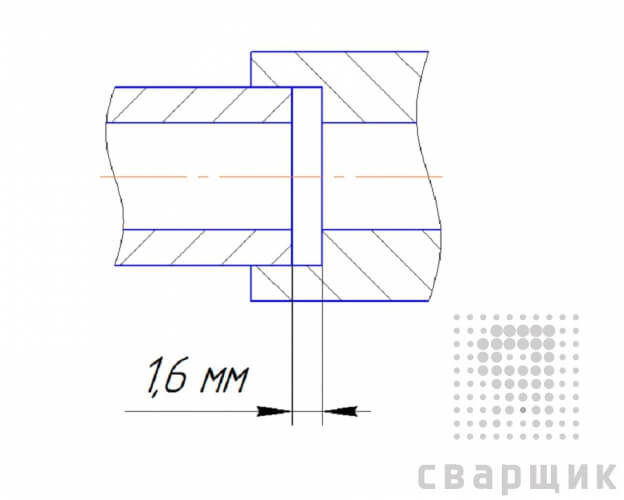

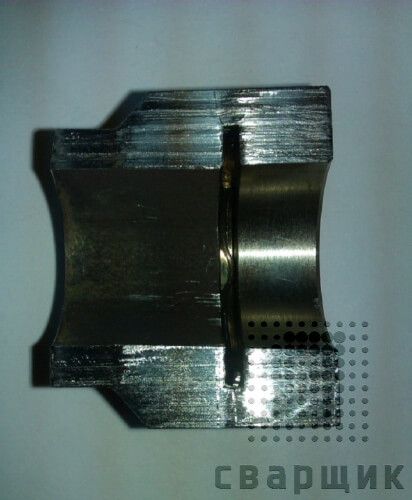

Металлические кольца имеют вид тонкого рельефного разрезного кольца (Рис.5), изготовленного из материала, аналогичного материалу свариваемых деталей.

Рис. 5. Металлическое закладное кольцо.

Данное кольцо вплотную устанавливается между собираемыми деталями. Для этого необходимо слегка сжать концы кольца и вставить в соединяемую деталь. После установки необходимо разжать концы и протолкнуть до упора рукой или вставляемой деталью. Так как кольцо выполнено немного большего диаметра, то оно разожмется в отверстии и не сможет выпасть. Далее необходимо выполнить сварку деталей. Выступы на кольце являются своеобразным демпфером, поглощающим перемещение деталей и напряжения от сварки. Следует отметить, что данный вид дистанционных колец не извлекается после сварки, а остается в изделии на весь срок службы (Рис. 6). Однако из-за того, что кольцо находится в зажатом состоянии, оно не перемещается и не стучит, также оно не может самовольно выпасть из зазора.

Рис. 6. Вид соединения с дистанционным металлическим кольцом.

Несмотря на то, что применение дистанционных колец хорошо зарекомендовало себя в сварке, на сегодняшний день в России данная технология не имеет широкого распространения. Связано это со следующими факторами:

- Основные производители и обладатели патентов находятся в США (Aquasol Corporation - кольца SoilGap (растворимые) и SteelSpace (металлические), G.A.L. Gage Company - кольца Gap-A-Let Rings (металлические)) и Китае.

- Высокие затраты на транспортировку товара.

- Отсутствие предложения на российском рынке.

Обзор подготовил Сергей Терентьев

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

СОБЫТИЯ

СОБЫТИЯ ЛИЧНЫЙ ОПЫТ

ЛИЧНЫЙ ОПЫТ ИНТЕРВЬЮ

ИНТЕРВЬЮ ОБЗОР

ОБЗОР ЗАРУБЕЖНЫЙ ОПЫТ

ЗАРУБЕЖНЫЙ ОПЫТ БАНК ЗНАНИЙ

БАНК ЗНАНИЙ

Комментарии

Нет комментариев

Вы не можете оставлять комментарии