ПРОЦЕНТ АРГОНА В ЗАЩИТНЫХ ГАЗОВЫХ СМЕСЯХ ИМЕЕТ ЗНАЧЕНИЕ (ПЕРЕВОД)

Банк знаний Опубликовал: Антон Чураков

Опубликовал: Антон Чураков

Использование более высокого процента аргона может увеличить прочность металла шва на растяжение, но это не дает никаких дополнительных преимуществ и может увеличить шансы возникновения трещин при сварке. И вот почему.

Вопрос: Наша компания недавно перешла с нашей основной порошковой проволоки на проволоку E71T-12М-JH8. Производителем указано использовать 75 - 80 процентов аргона (Ar) / 25 - 20 процентов двуокиси углерода (CO2) в качестве защитного газа. Мы, как правило, используем сочетание с 88 % Ar. Разве такое сочетание не рекомендуется? Или это всего лишь один из тех случаев, когда мы должны сделать несколько тестов самостоятельно для проверки?

Фото 1. Пример МПГ сварки. Использование слишком высокого содержания аргона в смеси с любой порошковой проволокой для сварки в среде защитных газов может привести к чрезмерному увеличению текучести сварочной ванны и потенциальному повышению предела прочности на растяжение, который может привести к трещинообразованию.

Ответ: Есть две возможных проблемы с использованием 88 % Ar / 12% CO2 защитной газовой смеси с электродом E71T-12М-JH8 (ака проволоки). Во-первых, использование слишком большого процента аргона в смеси с любой газозащитной порошковой проволокой (см. пример на фото 1), может привести к чрезмерному увеличению жидкотекучести сварочной ванны. Вторая и более значительная проблема, в частности по данным Американского Сварочного Сообщества (AWS; Майами, Флорида), сварной шов, полученный проволокой класса "Т-12", будет иметь повышенный предел прочности на растяжение, который потенциально может привести к трещинообразованию при сварке.

Что касается первой проблемы сварки порошковой проволокой в среде защитных газов, то, как правило, используется либо 100 % СО2, либо смесь Ar / СО2 (из которых смесь 75 процентов Ar / 25 процентов СО2, является самой распространенной в Соединенных Штатах). Добавление аргона в СО2 увеличивает спокойствие дуги и управляемость, особенно при сварке в неудобном положении. Он создает плавный струйный перенос металла и хорошую жидкотекучесть.

Однако, как только процент аргона в смеси начинает превосходить приблизительно 80 процентов, дуга становится более текучей и "жидкой". Она может стать более сложноуправляемой, особенно при вертикальной (на подъем) и потолочной сварке. В целом это вопрос управляемости или вопрос персональных предпочтений.

Защитный газ может сыграть большую роль на внешнем виде вашего шва и стоимости вашего проекта. Смотрите видео, чтобы узнать, почему так важен выбор правильного газа при MIG сварке.

Как попутное замечание, при использовании смеси для газозащитной порошковой проволоки, как правило, минимальный процент аргона для использования с CO2 составляет 75 процентов. Как только вы уменьшите процент аргона в смеси ниже этого уровня, вы быстро начнете терять управляемость, как преимущество аргона. Однако, вам все равно придется платить за то, что аргон есть в газовой смеси. Многие производители газозащитных порошковых проволок для использования с газовыми смесями указывают рекомендуемый максимальный процент аргона, подразумевая минимальный уровень аргона в 75 процентов.

Что касается второй проблемы, использование более высокого процента аргона в смеси, чем рекомендуется производителем, может привести к большей, чем ожидалось, прочности на растяжение металла сварного шва.

Во-первых, обратите внимание, что в соответствии со спецификацией присадочных материалов AWS, E71T-12М-JH8 проволока (т.е. "Т-12" проволока) не только имеет минимальное требование сопротивления на разрыв 483 МПа, но также имеет требование к максимальному сопротивлению в 620 МПа. Две других очень распространенных проволоки, классифицируемых "Т-1" и "Т-9" (например, E71T-1М / E71T-9М), имеют требование к минимальному сопротивлению на разрыв 483 МПа и максимальное требование сопротивлению на разрыв 655 МПа.

Во-вторых, обратите внимание на тот эффект, что каждый тип защитного газа имеет влияние на химический состав наплавленного металла. СО2 активный газ. Он будет реагировать или "сжигать" в дуге некоторые легирующие элементы проволоки, в результате чего будет менее легированный металл сварного шва. Это приводит к незначительному снижению предела текучести и предела прочности на растяжение металла сварного шва.

С другой стороны, аргон является инертным газом. Он не реагирует с легирующими элементами из проволоки в дуге. Таким образом, чем больше процент аргона в Ar/CO2 защитной газовой смеси, тем больше легирующих элементов из проволоки переходит в наплавленный металл. Чем больше легирование наплавленного металла шва, тем выше его итоговые предел текучести и предел прочности на растяжение.

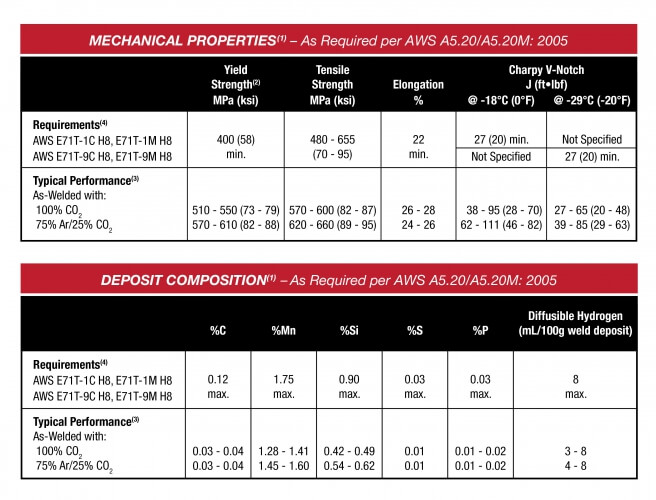

Информацию об этом явлении можно увидеть в литературе по "двутипной" газозащитной порошковой проволоке, которая предназначена для использования как со 100% CO2, так и смеси Ar/CO2. Таблица 1 показывает типичный химический состав шва и механические свойства такой проволоки. Обратите внимание на различия, в частности, между содержанием марганца (Mn) и кремния (Si), а также между пределом текучести и пределом прочности на растяжение наплавки, сделанной со 100-процентным CO2 защитным газом и при использовании 75 процентов Ar / 25 процентов CO2 защитном газе.

Таблица 1. Химический состав наплавленного металла и механические свойства типичной газозащитной проволоки, предназначенной для использования как с СО2, так и смеси Ar/CO2.

Производители газозащитных порошковых проволок тщательно контролируют уровень легирующих элементов в их продуктах, такой, что при использовании рекомендуемых процентах аргона в защитных смесях, результирующий предел текучести и предел прочности металла сварного шва будет в разрешенных максимальных и минимальных пределах.

Тем не менее, если вы используете более высокий процент аргона, чем рекомендуется, тем больше будет легирование металла сварного шва, и в результате более высокие уровни прочности. В общем, как только предел прочности на растяжение наплавленного металла увеличивается, шов становится менее пластичным (т.е. более твердым) и, следовательно, более чувствительным к растрескиванию при охлаждении изделия. Может возникнуть необходимость в дополнительной операции предварительного подогрева, чтобы уменьшить тенденцию к образованию усадочных трещин.

Для специфичных сварочных работ может не быть никаких требований по максимальной прочности шва. Это решение за инженером-конструктором данных сварочных работ. Тем не менее, в общем, не рекомендуется превышать максимальный процент аргона в защитных газовых смесях, указанный производителем.

При использовании надлежащей смеси газа Ar/CO2, проволока должна производить наплавленный металл с указанным минимальным пределом прочности. Использование более высокого процента аргона, с результирующим увеличением прочности сварного шва на растяжение, не дает дополнительных преимуществ. Однако может увеличить шансы на проблемы трещинообразования при сварке. Для вашей конкретной проволоки рекомендация будет не использовать защитный газ с более чем 80 процентов аргона.

Источник www.fabricatingandmetalworking.com.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

СОБЫТИЯ

СОБЫТИЯ ЛИЧНЫЙ ОПЫТ

ЛИЧНЫЙ ОПЫТ ИНТЕРВЬЮ

ИНТЕРВЬЮ ОБЗОР

ОБЗОР ЗАРУБЕЖНЫЙ ОПЫТ

ЗАРУБЕЖНЫЙ ОПЫТ БАНК ЗНАНИЙ

БАНК ЗНАНИЙ

Комментарии

Нет комментариев

Вы не можете оставлять комментарии